Kapiteluebersicht:

Projektskizzen:

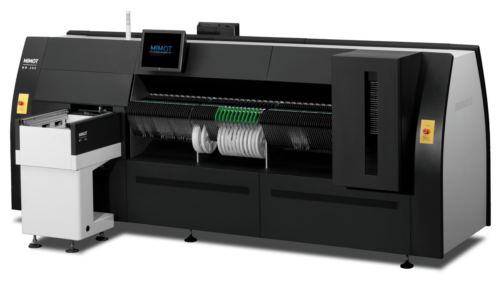

| MB200 15 | MB200 21 | MB200 27 | MB200 33 | MB200 39 | |

|

Anzahl Bestueckköpfe |

2 Bestueckkopfmodule mit je bis zu max. 5 Bestueckköpfen | ||||

| Bestueckleistung | max. 14400 nach IPC | ||||

| Feeder plätze S8 Spuren [Stueck] |

35 | 114 | 184 | 254 | 324 |

| Gewicht [Kg] | 1500 | 2000 | 2600 | 3000 | 3200 |

|

Gewicht mit max. Feeder [Kg] |

1587,5 | 2285 | 3060 | 3635 | 4010 |

| Länge [m] | 1900 | 2500 | 3100 | 3700 | 4300 |

| Breite [m] | 1100 | 1100 | 1100 | 1100 | 1100 |

| Höhe [m] | 1400 | 1400 | 1400 | 1400 | 1400 |

| Fläche [m²] | 2,09 | 2,75 | 3,14 | 4,07 | 4,73 |

| Transporthöhe der Leiterplatte in mm | 960 - 988 | 960 - 988 | 960 - 988 | 960 - 988 | 960 - 988 |

|

Gewicht/ Fläche [kg/m²] |

760 | 831 | 897 | 893 | 848 |

|

Leiterplatten Länge/Breite/ Dicke/max. Gewicht |

50-480mm/ 50-400mm/ 0,5-4,0mm/ 2kg optional 800x600mm |

50-480mm/ 50-400mm/ 0,5-4,0mm/2 kg optional 800x600mm |

50-480mm/ 50-400mm/ 0,5-4,0mm/ 2kg optional 800x600mm |

50-480mm/ 50-400mm/ 0,5-4,0mm/ 2kg optional 800x600mm |

50-480mm/ 50-400mm/ 0,5-4,0mm/ 2kg optional 800x600mm |

| Bauteilspektrum |

01005 bis 55 x 55 mm (optional größer -> Multishot) BGA, CSP, Flip-Chip, Exoten |

||||

| Bauteilhöhe | 10 mm ueber 10 mm (20 mm ueber 20mm optional) | ||||

| Bauteilzentrierung | Fast Flash, Vision-on-the-Fly | ||||

| Bestueckgenauigkeit | bis zu ± 35µm @ 4 Sigma | ||||

| Winkelgenauigkeit | 0,07 Grad @ 4 Sigma | ||||

| Wiederholgenauigkeit | 10 µm @ 4 Sigma | ||||

| Bauteilbereitstellung |

TRILIGENT Gurtfeeder in versch. Größen TRILIGENT Vibrationsfeeder in versch. Größen Sonderfeeder Optionell PASSIV Gurtfeeder und Vibrationsfeeder |

||||

| Optionen |

Matrix Tray Changer fuer bis zu 25 Trays (max. 230 x 380 mm) Matrix Tray Shuttle manuell ACHTUNG MASCHINENMAßE ÄNDERN SICH |

||||

| Hauptfarbe | RAL 9018 weiß | ||||

| Nebenfarbe | RAL 7021 Anthrazit | ||||

| Schnittstelle | SMEMA | ||||

| Optional |

Zusätzlicher Dispenskopf oder Langhubkopf (20 mm) Greiftool im Standartbestueckkopf |

||||

|

1 |

Seitenstuetzen |

Jeweils links und rechts. |

|

2 |

Leiterplattennest |

die Durchlaufrichtung der Platine ist Variable und kommt auf die Konfiguration der einzelnen maschinen an. |

|

3 |

Feederbanksegment-hinten |

Die Feederbänke sind in je nach Maschinentyp in mehrere Segmente unterteilt in diesem Fall zwei. |

|

4 |

Feederbanksegment-vorne |

|

|

5 |

Ein/Ausschalter |

Befindet sich an der Maschinenvoderseite. |

|

6 |

Kabeleinfuehrung |

Vergrößerte Darstellung. |

|

7 |

Seitenstuetze |

|

|

8 |

Belastungspunkte |

Hier kann mit einem langen Hubwagen oder einem Gabelstapler die Maschine angehoben werden. |

|

9 |

Kabeleinfuehrung |

In diesem bereich befinden sich die Kabeleinfuehrungen in der Seitenstuetze Vorsicht beim anheben. Befinden sich keine Schläuche oder Kabel in der Kabeleinfuehrung kann die Maschine auch hier angehoben werden. |

|

1 |

Maschinenfueße |

4 Fueße. Die Gewichts verteilung entnehmen sie der Tabelle fuer Maschinendaten. Max. Gewicht (mit Feeder) / Anzahl Fueße = Belastung pro Fuß. |

|

2 |

Kabeleinfuehrung |

Beim anheben der Maschine vorab Kontrollieren ob sich Kabel in diesem Bereich befinden um Beschädigungen zu vermeiden. |

|

3 |

Belastungspunkt |

In den Gruen markierten bereichen befinden sich Tragende Streben des Maschinengehäuses. An diesen kann die Maschine angehoben werden. Vergewissern sie sich mit einem Blick unter die Maschine das sich keine Kabel oder Luftschläuche in diesen Bereichen befinden um Beschädigungen zu vermeiden. |

|

4 |

Ein/Ausschalter |

Befindet sich an der Maschinenvoderseite. |

|

1 |

Maschinenfueße |

4 Fueße. Die Gewichts verteilung entnehmen sie der Tabelle fuer Maschinendaten. Max. Gewicht (mit Feeder) / Anzahl Fueße = Belastung pro Fuß. |

|

2 |

Kabeleinfuehrung |

Beim anheben der Maschine vorab Kontrollieren ob sich Kabel in diesem Bereich befinden um Beschädigungen zu vermeiden. |

|

3 |

Belastungspunkt |

In den Gruen markierten bereichen befinden sich Tragende Streben des Maschinengehäuses. An diesen kann die Maschine angehoben werden. Vergewissern sie sich mit einem Blick unter die Maschine das sich keine Kabel oder Luftschläuche in diesen Bereichen befinden um Beschädigungen zu vermeiden. |

|

4 |

Ein/Ausschalter |

Befindet sich an der Maschinenvoderseite. |

|

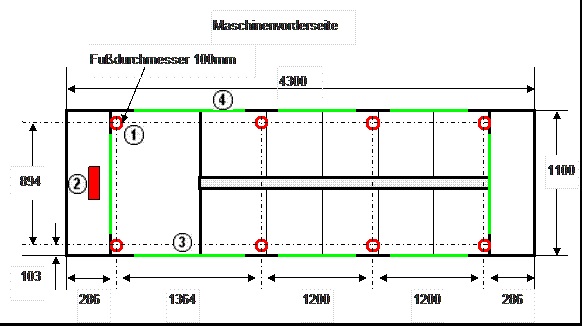

1 |

Maschinenfueße |

6 Fueße. Die Gewichts verteilung entnehmen sie der Tabelle fuer Maschinendaten. Max. Gewicht (mit Feeder) / Anzahl Fueße = Belastung pro Fuß. |

|

2 |

Kabeleinfuehrung |

Beim anheben der Maschine vorab Kontrollieren ob sich Kabel in diesem Bereich befinden um Beschädigungen zu vermeiden. |

|

3 |

Belastungspunkt |

In den Gruen markierten bereichen befinden sich Tragende Streben des Maschinengehäuses. An diesen kann die Maschine angehoben werden. Vergewissern sie sich mit einem Blick unter die Maschine das sich keine Kabel oder Luftschläuche in diesen Bereichen befinden um Beschädigungen zu vermeiden. |

|

4 |

Ein/Ausschalter |

Befindet sich an der Maschinenvoderseite. |

| 1 |

Maschinenfueße |

8 Fueße. Die Gewichts verteilung entnehmen sie der Tabelle fuer Maschinendaten. Max. Gewicht (mit Feeder) / Anzahl Fueße = Belastung pro Fuß. |

| 2 | Kabeleinfuehrung | Beim anheben der Maschine vorab Kontrollieren ob sich Kabel in diesem Bereich befinden um Beschädigungen zu vermeiden. |

| 3 | Belastungspunkt | In den Gruen markierten bereichen befinden sich Tragende Streben des Maschinengehäuses. An diesen kann die Maschine angehoben werden. Vergewissern sie sich mit einem Blick unter die Maschine das sich keine Kabel oder Luftschläuche in diesen Bereichen befinden um Beschädigungen zu vermeiden. |

| 4 | Ein/Ausschalter | Befindet sich an der Maschinenvoderseite. |

| Vakuumpumpe SV1016 Busch | min 0.8bar 16m³/h/ Enddruck 150 hPa /

Drehzahl 1500min-1/ Schalldruck 61dB/ Gewicht 25Kg / L 436mm x B 256mm x

H 224mm Wir haben eine Musteranlage fuer Sie, die Unterlagen dazu können Sie separat anfordern |

||||

| Vakuumpumpe Becker ohne Schallschutz | min 0.8bar 16m³/h/ Enddruck 100 hPa /

Drehzahl 1500min-1/ Schalldruck 61-63dB/ Gewicht 25Kg / L 436mm x B 256mm x

H 224mm Wir haben eine Musteranlage fuer Sie, die Unterlagen dazu können Sie separat anfordern |

||||

| Vakuumpumpe Becker mit Schallschutz | min 0.8bar 16m³/h/ Enddruck 100 hPa /

Drehzahl 1500min-1/ Schalldruck 57 dB/ Gewicht 25Kg / L 506mm x B 356mm x

H 324mm Wir haben eine Musteranlage fuer Sie, die Unterlagen dazu können Sie separat anfordern |

||||

| MB200 15 | MB200 21 | MB200 27 | MB200 33 | MB200 39 | |

| Sicherheits- klasse | IP20 | IP20 | IP20 | IP20 | IP20 |

|

elektrische Leistungsaufnahme |

3,8 KW | 3,8 KW | 3,8 KW | 3,8 KW | 3,8 KW |

| Nenn-spannung | 3 x 400V | 3 x 400V | 3 x 400V | 3 x 400V | 3 x 400V |

| Nenn-strom | 10 A | 10 A | 10 A | 10 A | 10 A |

| cos | 0,93 | 0,93 | 0,93 | 0,93 | 0,93 |

| Hertz | 50 - 60 Hz | 50 - 60 Hz | 50 - 60 Hz | 50 - 60 Hz | 50 - 60 Hz |

|

Absicherung durch einen Leistungsschutz- schalter TYP C |

3 polig C 16A | 3 polig C 16A | 3 polig C 16A | 3 polig C 16A | 3 polig C 16A |

|

Absischerung durch einen Fehlerstrom- schutzschalter/ FI |

4 polig 63A - 0,03mA | 4 polig 63A - 0,03mA | 4 polig 63A - 0,03mA | 4 polig 63A - 0,03mA | 4 polig 63A - 0,03mA |

|

Abschluss M8 fuer

Potentialausgleich an jeder Maschinenecke vorhanden |

auf Kundenwunsch | auf Kundenwunsch | auf Kundenwunsch | auf Kundenwunsch | auf Kundenwunsch |

| Berechnung Wärmebelastung durch die Maschinen | Quelle: Planungshilfen Lueftungstechnik (ISBN 3-7880-7779-4) | ||||

| Formel: F =(P*fa*fg)/h motor | P=elektrische Leistungsaufnahme des jeweiligen Maschinentyps | z.B 3,8KW | |||

| fa= Leistungssumme der Maschinen während der mittleren Arbeitszeit im Verhältnis zur maximalen Leistung | 0,8 | ||||

| fg = Gleichzeitigkeitsgrad | 0,7 | ||||

| h motor= mittleren Motorwirkungsgrad bei Maschinen | 0,8 | ||||

| F Maschine= Wärmebelastung durch Maschinen (hier im Beispiel MB200) | =2,7 KW | ||||

| Hinweis: | Zu beachten ist: Infolge der Variabilität und Flexibilität der Maschinenausruestung ist dieWärmebelastung mit hohen Unsicherheiten behaftet. Es ist zweckmäßig, sich sehr genaue, mit dem Auftraggeber bzw. Nutzer abgestimmte Kenntnisse ueber den zeitlichen Verlauf (Tag, Woche) und die maximalen und durchschnittlichen Werte zu verschaffen.Die Faktoren Auslastungsgrad und Gleichzeitigkeitsgrad beziehen sich auf die Wärmeabgabe der Maschinen und sind nur in grober Näherung dem „ technologischen“ Auslastungsgrad und Gleichzeitigkeitsgrad adäquat. | ||||

|

Test mit folgendem Lastfall:

Maschinenkonfiguration:

- MB200-27BI -> Maschine mit Vorschub - 2x5 Nadeln + Langhubnadel - EasyTray Palettenstation - kein Easytrans Transportsystem - 26 Aktivfeeder auf der Maschine - 3 x 386V (je 223V zu N) Leistungsaufnahme bei verschiedenen Lastzuständen Standby, Nadelhaltespannung, Hochlaufakku voll geladen 32W Standby, Nadelhaltespannung, Akku leer, max. Ladestrom 60W Eingeschaltet, keine Software gestartet 600W Eingeschaltet, Software gestartet 565W Referenz gelaufen, Nothalt betätigt 590W Referenz gelaufen, Haube offen 705W Referenz gelaufen, Startbereit (kein Nothalt, Haube zu) 800W MIMOT IPC-Test (nur Aktivfeeder) @ 12500B/h ~1100W

Grobe Abschätzungen ueber nicht vorhandene Baugruppen: Jeder Feeder mehr auf der Maschine benötigt ca. 1W Easytrans benötigt ca. 3W im Stillstand und ca. 5-10W im Betrieb je Bandsegment Bei der Standby-Versorgung Hochlauf kostet jede Nadel ca 2,5W, ein Dispenser ca 5W |

|||||

| MB200 15 | MB200 21 | MB200 27 | MB200 33 | MB200 39 | |

| Luftschall | <70dB(A) | <70dB(A) | <70dB(A) | <70dB(A) | <70dB(A) |

|

Druckluftanschluss

Reinheitsklasse 5 oder besser-Auszug aus ISO8573:2001, Teil 1 Druck in bar/max. Ölgehalt/Partikelgröße (Staub)/Partikeldichte(Staub) /Restwasser/Drucktaupunkt ºC | ADV 21 Typ MP1260.2

min. 1 bar - max. 6 bar/ 25mg/m³ Öl / 40µm PG/ 10mg/m³ PD/ 7,732 g/m³ Wasser/ +7 Tau | min. 1 bar - max. 6 bar/ 25mg/m³ Öl / 40µm PG/ 10mg/m³ PD/ 7,732 g/m³ Wasser/ +7 Tau | min. 1 bar - max. 6 bar/ 25mg/m³ Öl / 40µm PG/ 10mg/m³ PD/ 7,732 g/m³ Wasser/ +7 Tau | min. 1 bar - max. 6 bar/ 25mg/m³ Öl / 40µm PG/ 10mg/m³ PD/ 7,732 g/m³ Wasser/ +7 Tau | min. 1 bar - max. 6 bar/ 25mg/m³ Öl / 40µm PG/ 10mg/m³ PD/ 7,732 g/m³ Wasser/ +7 Tau |

| Druckluft Schlauch-anschluss | 1/2 Zoll | 1/2 Zoll | 1/2 Zoll | 1/2 Zoll | 1/2 Zoll |

|

Druckluft-verbrauch

Durchschnitt |

0,04 m³/min | 0,04 m³/min | 0,04 m³/min | 0,04 m³/min | 0,04 m³/min |

|

8 Airkissnadel mit

Venturiduese Vollastbetrieb |

- | - | - | - | - | 30% - 70%

| 8

Aikissnadeln mit Venturiduese Mittelwert ueber 8h |

- | - | - | - | - |

|

8 Airkissnadel mit

Venturiduese Spitzenwert fuer ca. 2sec. |

- | - | - | - | - |

| relative Luftfeuchte in % | 30% - 70% | 30% - 70% | 30% - 70% | 30% - 70% | 30% - 70% |

| Umgebungs-temparatur | 15 - 35° | 15 - 35° | 15 - 35° | 15 - 35° | 15 - 35° |

| Wir empfehlen vor jedem Bestueckautomaten eine Wartungseinheit mit Öl, Wasserabscheider und einem Partikelfilter mit 2 µm | |||||

Bezugsquelle für Schwingungsdämpfer, die unter die

Maschinenfüße gelegt werden können.

https://www.bilz.ag

Sie erhalten hier einen Ueberblick, um den zeitlichen Wartungsaufwand an den MIMOT - Maschinen einschätzen zu koennen.

Die einzelnen Arbeiten sind in den Wartungsplaenen genauer beschrieben.

| Typ | Ausfuehrung | ADV 21 Typ MP1260.2MB200 15 | MB200 21 | MB200 27 | MB200 33 | MB200 39 | |||

| Vorbeugende Wartungsaufwendungen bei 3-Schichtbetrieb (24 Stunden/Tag) | |||||||||

| taeglich [min] 240 Tage/Jahr | Kunde | 3 min | 3 min | 3 min | 3 min | 3 min | |||

| woechentlich [min] 48 Wochen/Jahr | Kunde | 10 min | 10 min | 10 min | 10 min | 10 min | |||

| monatlich [min] 12 Monate/Jahr | Kunde | 45 min | 45 min | 45 min | 45 min | 45 min | |||

| vierteljaehrlich 4 Quartale/Jahr | Kunde | 1 Std | 1 Std | 1 Std | 1 Std | 1 Std | |||

| halbjaehrlich 2 Semester/Jahr | Kunde | 2 Std | 2 Std | 2 Std | 2 Std | 2 Std | |||

| jaehrlich 1 Jahr/Jahr | MIMOT | 13 Std. | 13 Std. | 13 Std. | 13 Std. | 13 Std. | |||

| Summe [Std/Jahr] | 50 | 50 | 50 | 50 | 50 | ||||